单厢化或成为电动汽车造型发展的重要方向: 特斯拉CyberTruck和理想MEGA在外观造型风格上有明显差异,但两者均呈现单厢化、极简的设...

2024-03-04 39 汽车行业报告

加湿回路在 BOP 各零部件中成本下降潜力最大。BOP 成本从 4763 美元下降到 3172 美元,降幅为33.4%。其中加湿回路的成本从1116美元下降至298美元,降幅达73.3%, 无论是成本下降的绝对值还是降幅,都是 BOP 各个零部件中最高的。空气环路从 2097 美元下降至 1612 美元,降幅为 23.1%。 随着量产规模的扩大,成本仍有下降,但是作用边际减弱。因此,我们认为,当量产规 模达到 10000 套时,规模效应非常明显。当量产规模超过 10000 套之后,虽然规模的 增加仍然有助于成本的下降,但是边际影响减弱。 时间对燃料电池系统成本影响较小。根据测算,从 2018 年到 2025 年,产量如果是 1000 台,燃料电池系统总成本仅下降 12.5%,产量如果是 10000 台,燃料电池系统总成本 仅下降 13.8%,相对于产量规模,燃料电池系统总成本下降在时间维度上的下降并不明 显,时间维度对燃料电池系统成本的影响较小。产量较低时外部采购成本低,产量达到一定规模后内部生产成本低。大多数组件都有两 层加价:一层用于实际的制造厂商,另一层用于混合系统集成商。通用加价率通过应用 加价的实体来区分。制造加价代表实体实际执行制造或组装程序所承担的费用。制造加 价的评估有两种不同的比率:如果使用专门用于生产该组件的机器进行制造,则为“内 部”比率;如果将工作发送给外部供应商,则为“车间”比率。“内部”比率随制造率 而变化,因为机器利用率会随制造量而发生直接的变化。“车间”比率保持在 30%不变, 表示可用于合同制造业务的订单汇总水平。因此,组件的加价很大程度上也会影响燃料 电池系统成本,根据测算,制造商内部加价率一般高于制造商车间加价率,企业如果能 够协同好产业链关系,将有助于降低成本。而当生产规模达到一定程度的时候,企业采 用内部加工的方法,更具成本优势。

作为全球商业化生产的燃料电池乘用车代表,丰田 Mirai 对于估算未来燃料电池乘用车 的全面商业化具有非常重要的意义。 SA 根据 Mirai 电堆成本和 BOP 系统成本分析,基准系统的净输出功率定为 96 kW, Mirai 年产 1000 台系统的电堆成本约为 14712 美元/电堆,BOP 辅助系统成本约为 5318 美元/台;年产 3000 台的电堆成本为 10796 美元/电堆, BOP 辅助系统成本约为 4901 美元/台。生产规模的提升明显降低了电堆的成本。 Mirai 电堆成本和 Mirai BOP 系统成本主要组成了燃料电池系统制造成本,以每年 3,000 辆汽车计算,每个 FC 系统制造成本为 15,821 美元,Mirai 氢气存储系统为 6,040 美元。

电堆成本的下降是燃料电池系统降成本的核心要素,质子交换膜和气体扩散层是关键突 破点。根据 SA 的测算,对于客车而言,电堆成本约占到燃料电池系统成本的 70~80%。 规模效应依然是影响燃料电池系统的最重要因素,当年产量从 200 套提升到 1000 套时, 燃料电池系统的成本从 7 万美元下降到 4.3 万美元,降幅为 38.1%;电堆成本从 5.4 万 美元下降到 3.1 万美元,降幅为 42%;BOP 成本从 1.6 万美元下降到 1.2 万美元,降 幅为 24.9%。在客车的电堆成本中,膜电极(MEA)占其成本比重为 83%~88%,MEA 成本的下降速度也是影响电堆成本下降速度的最主要因素。MEA 的成本结构中,质子 交换膜、催化剂和气体扩散层占了较大比重,随着产量提升,质子交换膜和气体扩散层 成本分别下降了 58%和 56%,催化剂的成本下降了 19%。因此,质子交换膜和气体扩 散层是降低成本的核心突破点。

标签: 汽车行业报告

相关文章

单厢化或成为电动汽车造型发展的重要方向: 特斯拉CyberTruck和理想MEGA在外观造型风格上有明显差异,但两者均呈现单厢化、极简的设...

2024-03-04 39 汽车行业报告

乘用车关注龙头企业与处于新品周期的车企。乘用车总量有望持续增长, 车企销量分化加剧,综合竞争力突出、产品周期向上的车企市场份额有 望持续提升,推荐长安...

2024-02-28 67 汽车行业报告

预计2022至2030年,全球新能源车复合增速达21.7%。2013至2021年,新能源汽车销量CAGR达54%。新能源汽车仍将延续快速增长的趋势,...

2024-02-21 118 汽车行业报告

2022年新购用户中增换购比例达到40%,这部分用户以男性居多,相对于首购用户更加年长,家庭形态成熟稳定,多以3~4 口之家为主; 增换购用户再购时,...

2024-02-12 85 汽车行业报告

新势力车企前瞻布局技术研发,引领着未来智能驾驶的发展方向。华为智能驾驶软硬件持 续升级迭代,从 ADS 1.0 到 2.0 的升级,实现功能端多维度升...

2024-02-07 106 汽车行业报告

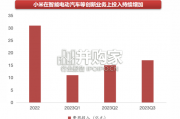

小米快速入局,首款车型华丽亮相:2021年小米官宣进军汽车行业,计划10年投资100亿美元,同年注册 公司并宣布预计2024年上半年正式量产。首款车型...

2024-02-06 138 汽车行业报告

最新留言